Me imagino que es una pregunta tan básica como importante. La mayor parte de la mecánica ha sido probada y prácticamente desarrollada en el muleto, para ser directamente instalada en el vehículo de carbono. El motor, es uno de los principales elementos a optimizar para conseguir un mínimo consumo, lógicamente. Pero en esta edición, se decidió no invertir mas que el tiempo necesario par tenerlo montado y funcionando, por lo tanto no se realizaran trabajos ni ensayos de optimización.

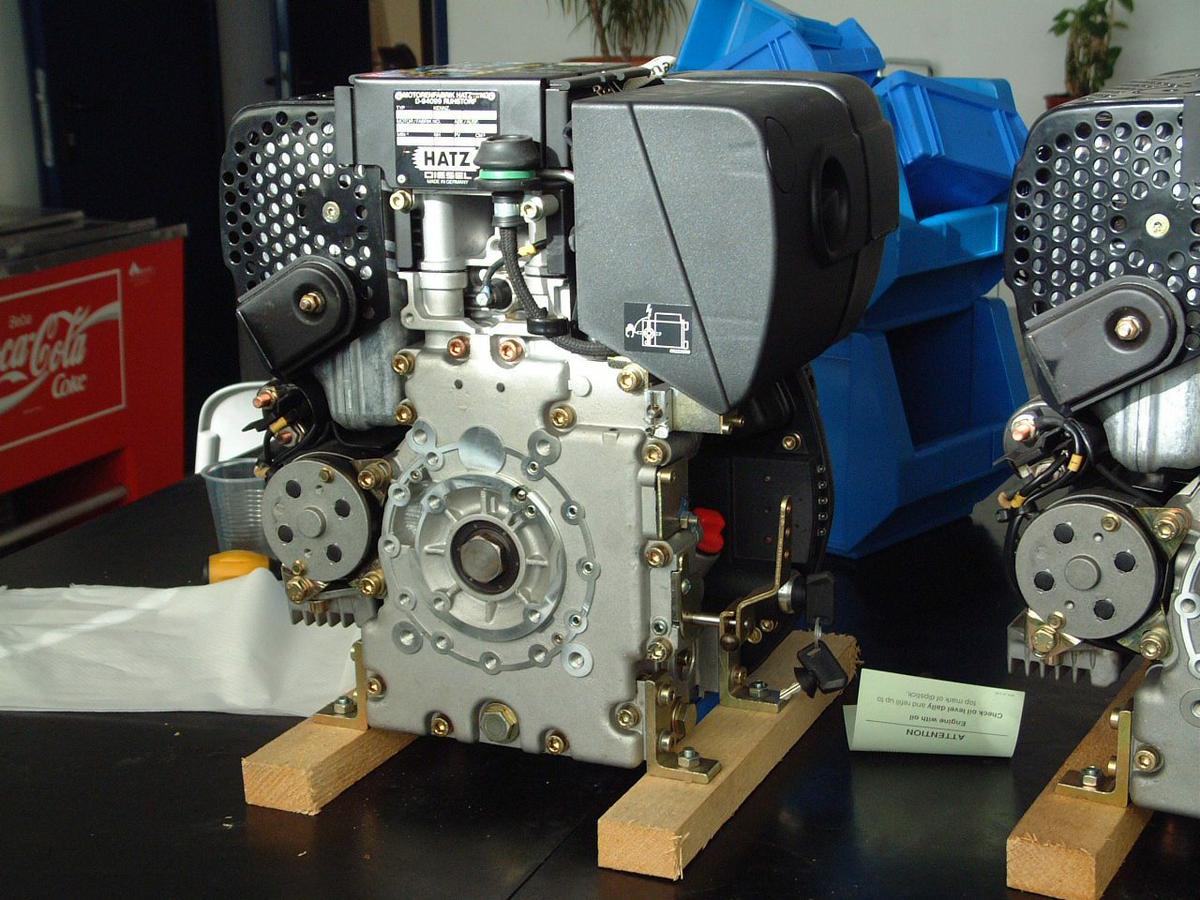

El motor, como ya se ha dicho antes, es el modelo Hatz 1B20, y estas son sus principales características:

Motor Diésel 4T

Refrigeración por aire

Potencia: 1CV

Par: 10Nm

Inyección mecánica

Presión de inyección: 250 bar

Arranque con motor eléctrico y bendix

Principales características: 1B20

Motor Hatz 1B20 recién desembalado

Tal y como se ve en la imagen, el motor, recién desembalado tenia muchos componentes que no íbamos a usar, asi que lo que si nos dio tiempo a hacer fue una “operación bikini” particular para dejarlo con lo mínimo necesario para su funcionamiento. Así pues:

Deposito de combustible: fuera. En la admisión de gasoil se conecto un tubo transparente que iba directamente y por gravedad al deposito proporcionado por la organización.

condensador de aceite de lubricación: Fuera.

Filtro de aire: sustituido por uno de competición del mundo de karting

Silenciador: fuera. se instala en su lugar un tubo de aluminio echo a medida para que el escape salga por el inferior del vehículo

Tornillería de acero: Sustituida por tornilleria equivalente en Avianal, una aleación de aluminio usada en motociclismo de competición. Los tornillos de mas responsabilidad, se sustituyen por tornillos equivalentes de titanio. Se reduce unos 300gr en tornilleria

En total, el motor se quedo en unos 25 kg en total, de 32Kg originales, lo cual es una muy buena reducción del peso.

El sistema de control del grado de carga, comúnmente llamado acelerador, originalmente se trata de una palanca que se puede mover y dejar fija en una posición determinada, ya que este motor tiene aplicaciones estáticas (moto bombas, hormigoneras, generadores, etc…) En nuestro caso, el funcionamiento del motor es tambien algo básico, y tratare de explicar de forma breve, ya que en posteriores entradas, cuando explique los trabajos realizados en el motor, detallare mejor todos los aspectos de funcionamiento de este.

Básicamente, nosotros trabajamos con el grado de carga fijo en una posición. De esta forma, el motor al arrancar, va acelerando recorriendo una curva de iso consumo supuestamente optima. Es decir, es como si tuviéramos el acelerador pisado al 40%, por ejemplo, y dejamos que vaya acelerando. El vehículo llega a una velocidad máxima, momento en el cual paramos el motor, y se desplaza después por su propia inercia, hasta que va frenándose, llegando a la velocidad mínima, momento en se vuelve a arrancar el motor. Este sistema se ira evolucionando en años posteriores, pero esta edición no tuvimos tiempo de hacerlo.

Motor montado en el vehículo

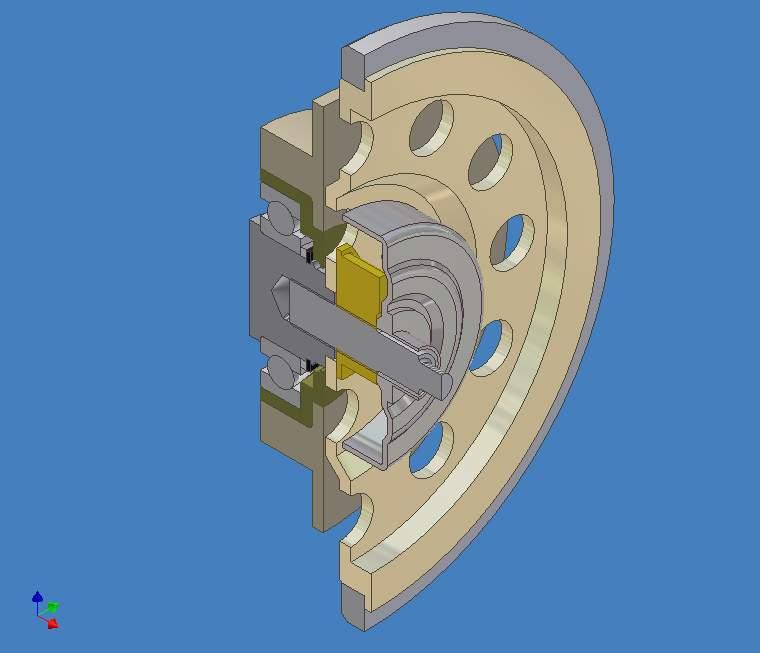

El motor transmite el movimiento a través del embrague, lógicamente, y este tambien ha sido desarrollado por nuestro equipo. Tuvimos que adaptar un embrague de Kart para instalarlo en nuestro sistema. Se trata de un embrague centrifugo con tres zapatas. Nuestra idea era concretamente fijarlo al cigüeñal junto con el volante de inercia, y soldarle el piñón de nuestra cadena. En la siguiente imagen se puede ver una sección del montaje, donde se ve el cigüeñal , el eje donde se atornilla todo el conjunto, el volante de inercia aligerado, la base del embrague y la campana.

Vista de sección del embrague

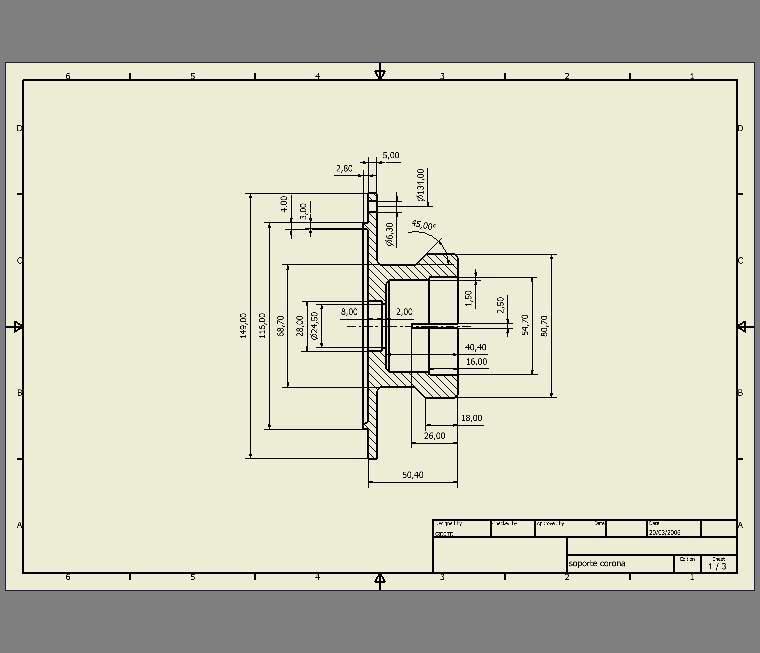

El embrague esta conectado directamente a la rueda mediante la cadena, y esta actúa en la corona dentada que esta conectada a un sistema de piñón libre unidireccional. Para esta edición, se adapto un piñón de bicicleta, insertándolo en una pieza a medida, como se puede ver en la siguiente imagen. Mas adelante desarrollaríamos un nuevo sistema de “trinquete” en el que se anularan los rozamientos de las pestañas contra la rueda dentada, haciendo que la rueda girase loca sin ningún rozamiento, pero eso sera otra historia.

Plano de la pieza de unión corona-piñón

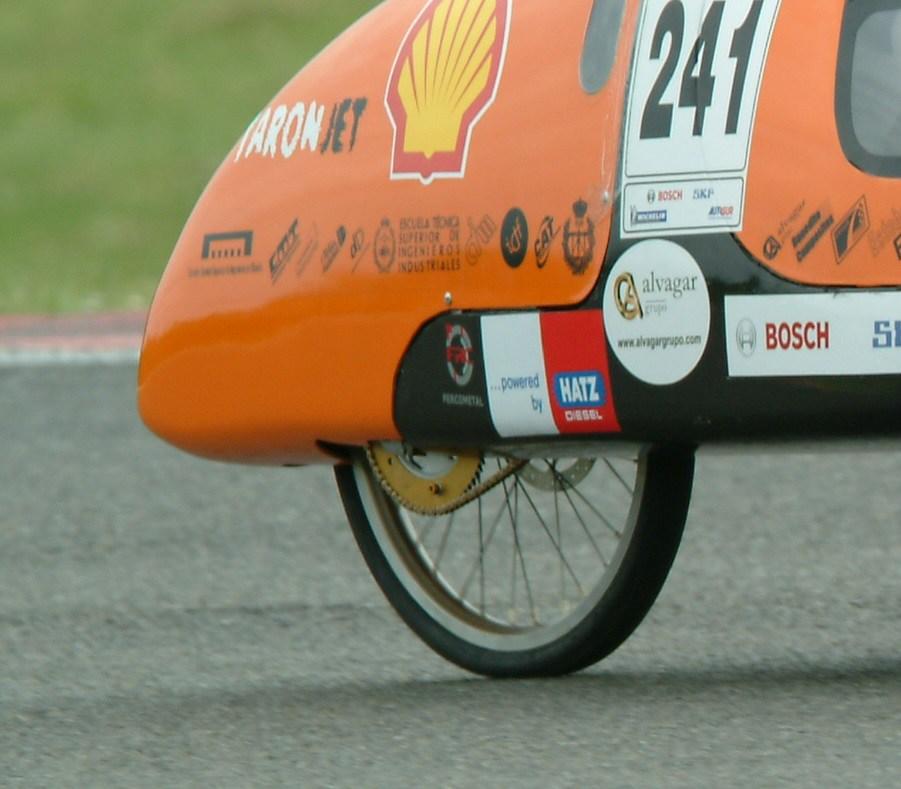

Para esta edición, la rueda trasera la compramos de bicicleta, usando una rueda de radios de 20”. Esta medida venia sugerida por la organización, ya que ellos ponían a la venta dos tipos de neumáticos de esa medida, supuestamente hechos adrede para la competición. Unos normales, de unos 20-30€ por unidad, sencillos y validos. Y otros de 120€ por unidad, los llamados “pata negra” que Michelín había diseñado ex-profeso para esta competición, haciendo una serie muy corta, y vendiéndolos a un precio “simbólico”. Estos neumáticos supuestamente estaban diseñados para garantizar el mínimo consumo, obteniendo un rozamiento bastante inferior al resto. De hecho, mientras los primeros neumáticos se solían hinchar a unos 2-3 bares, estos podíamos llegar a 8, con lo que la deformación de la goma, y por tanto el rozamiento, era muchísimo menor. Encima eran “Tubeless”, es decir, sin cámara, reduciendo el peso tambien, pero nos obligaba a tener unas llantas preparadas para este tipo de neumático.

Detalle de la rueda trasera de radios

Por ello tuvimos que recurrir a una empresa que nos proporciono unas ruedas de fibra de carbono, sin radios, con la geometría de la garganta y el buje personalizadas para nuestro diseño (900€ entre las dos). Rodamientos 6001, para eje de Ø12mm, y una relación rigidez-peso bastante buena.

Detalle de las ruedas delanteras

El sistema de frenos, fue algo a lo que no íbamos a arriesgar, ya que se trata de un elemento de seguridad bastante importante, y cuyas pruebas en las verificaciones técnicas son las más comprometidas y severas. Así que fuimos a lo seguro: frenos hidráulicos de disco, usados en ciclismo, de los de mejor calidad del mercado. La organización, en esta edición, nos obligaba a tener un doble sistema de frenado, que podía estar en cualquiera de las ruedas, así que nosotros, por sencillez en el diseño, instalamos las dos zapatas en la misma rueda, la trasera, actuando sobre el mismo disco.

Telemetría:

Este año, tambien tuvimos la colaboración de la escuela de telecomunicaciones, para implementar un sistema de telemetria y adquisición de datos en tiempo real. En que consistía esto? necesitábamos adquirir datos importantes del vehículo, para poder evaluar y optimizar su funcionamiento:

Temperatura del motor. Importante pues necesitábamos una temperatura de unos 100º en la culata para que la combustión se realizara en las mejores condiciones.

RPM del cigüeñal: esto nos iba a dar muchísima información del comportamiento del vehículo, las curvas de aceleración, régimen máximo, etc…

Velocidad del vehículo: combinada con las RPM, tendríamos una visual del grado de deslizamiento del embrague, ademas de las gráficas de la velocidad a lo largo de cada vuelta del circuito. Esto nos serviría para ver cuantas veces arrancábamos, si realizábamos bien las arrancadas y paradas del motor, etc…

Posición GPS: Para ver todos los datos anteriores geolocalizados en el plano del circuito.

Y todos estos datos, los podíamos visualizar en tiempo real durante las pruebas y la carrera, pudiendo hacer correcciones y tomar decisiones importantes en mitad de la prueba, ademas, podíamos grabarlos y analizarlos mas tarde.

A grandes rasgos, ya tenemos prácticamente todo lo necesario para tener un vehículo de mínimo consumo listo para su estreno en pista.