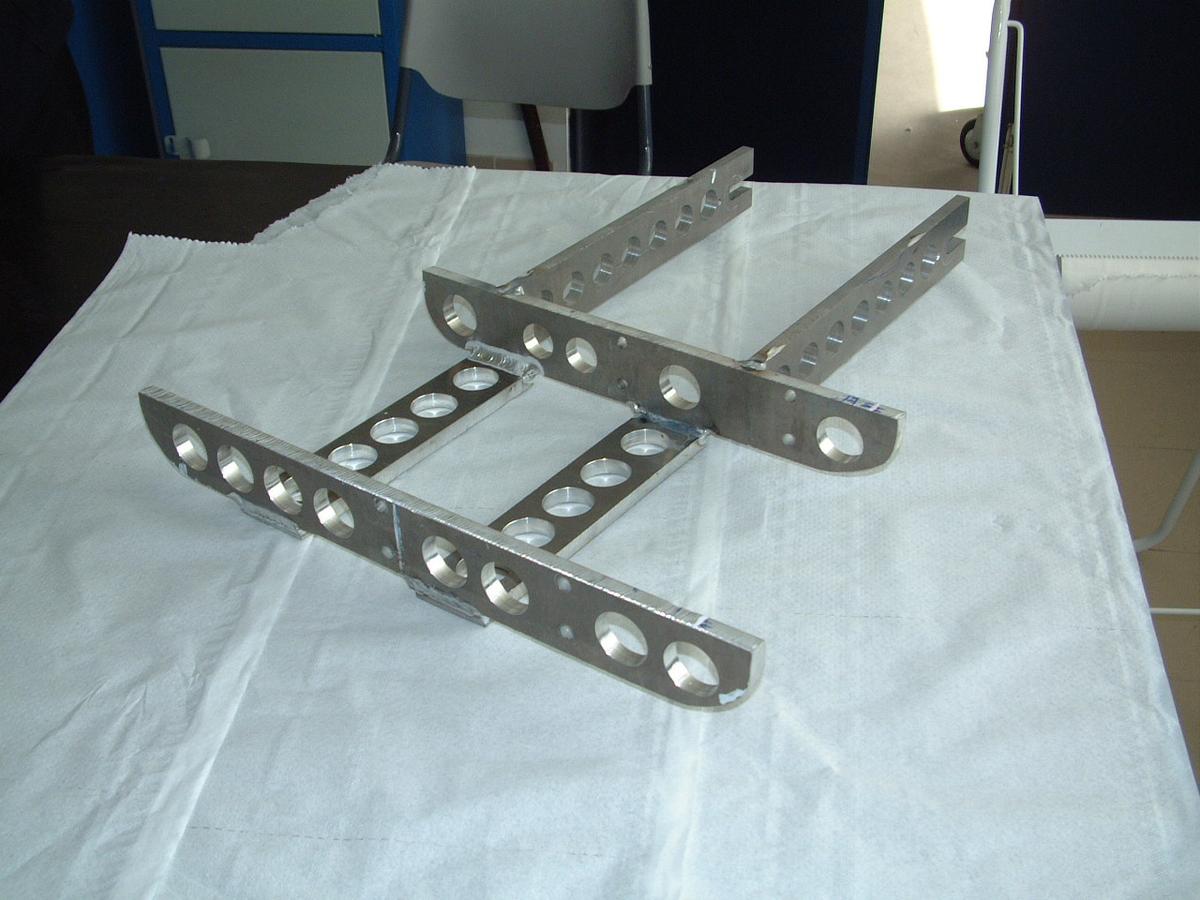

El subchasis, como se ve en las imágenes, básicamente consiste en una serie de largueros, debidamente soldados, donde se atornillara el motor. Y otro par de largueros donde se colocara el eje de la rueda trasera. Todo esto fue ya diseñado con programas CAD, y las piezas mandadas a cortar por agua.

Subchasis de Aluminio recién soldado

Lógicamente hicimos una serie de agujeros para aligerar la pieza lo máximo posible, pero sin perder la rigidez que debe tener. En concreto, se trataba de chapa de aluminio de 10mm de espesor, cuyo peso final se quedo en 1941 gr.

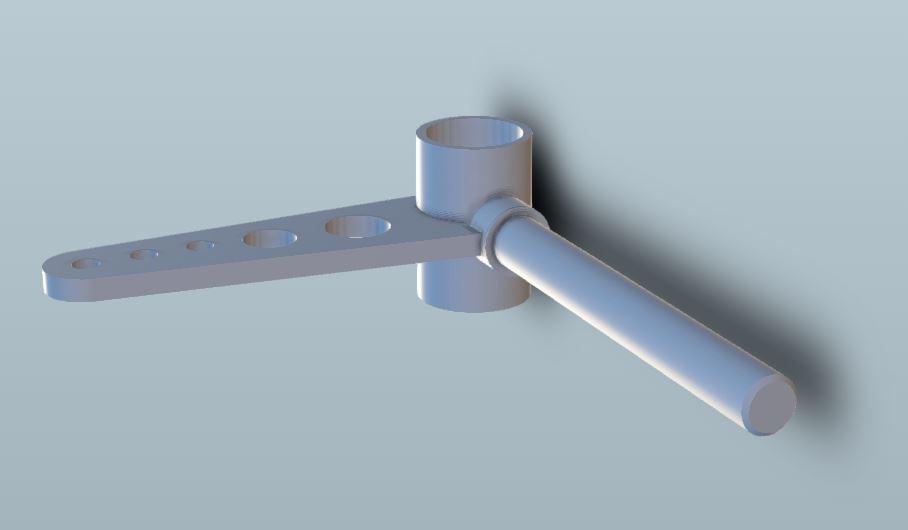

Otro elemento tambien de suma importancia, era la barra de dirección, o subchasis delantero. Para ahorrarnos piezas, partimos del sistema de dirección de un kart, como con muchos otros elementos, uno de nuestros patrocinadores era un equipo de Karts de la comunidad Valenciana, así que lo teníamos fácil para conseguir repuestos.El sistema de dirección de un Kart es algo muy sencillo. Básicamente una pieza en forma de C de acero, donde se atornillan a las partes horizontales unos casquillos a través de los cuales se atraviesa un eje por donde pivotara la mangueta.

Sistema de dirección de un Kart

La pieza en “C”, que en la imagen esta soldada al chasis, nosotros la soldamos a un tubo de acero que mas adelante ira embebido junto con la fibra de carbono. Este sistema es bastante versátil, pues el casquillo superior e inferior tiene el agujero para el eje excéntrico, y diferentes posiciones para ser atornillado. Lo que permite, sin mas que variar las posiciones, ir cambiando los ángulos de la dirección. No con total precisión, pero si suficientemente. Asi que adoptamos esta forma, y pusimos nuestra propia mangueta:

Modelo CAD de nuestra propia mangueta versión 2006

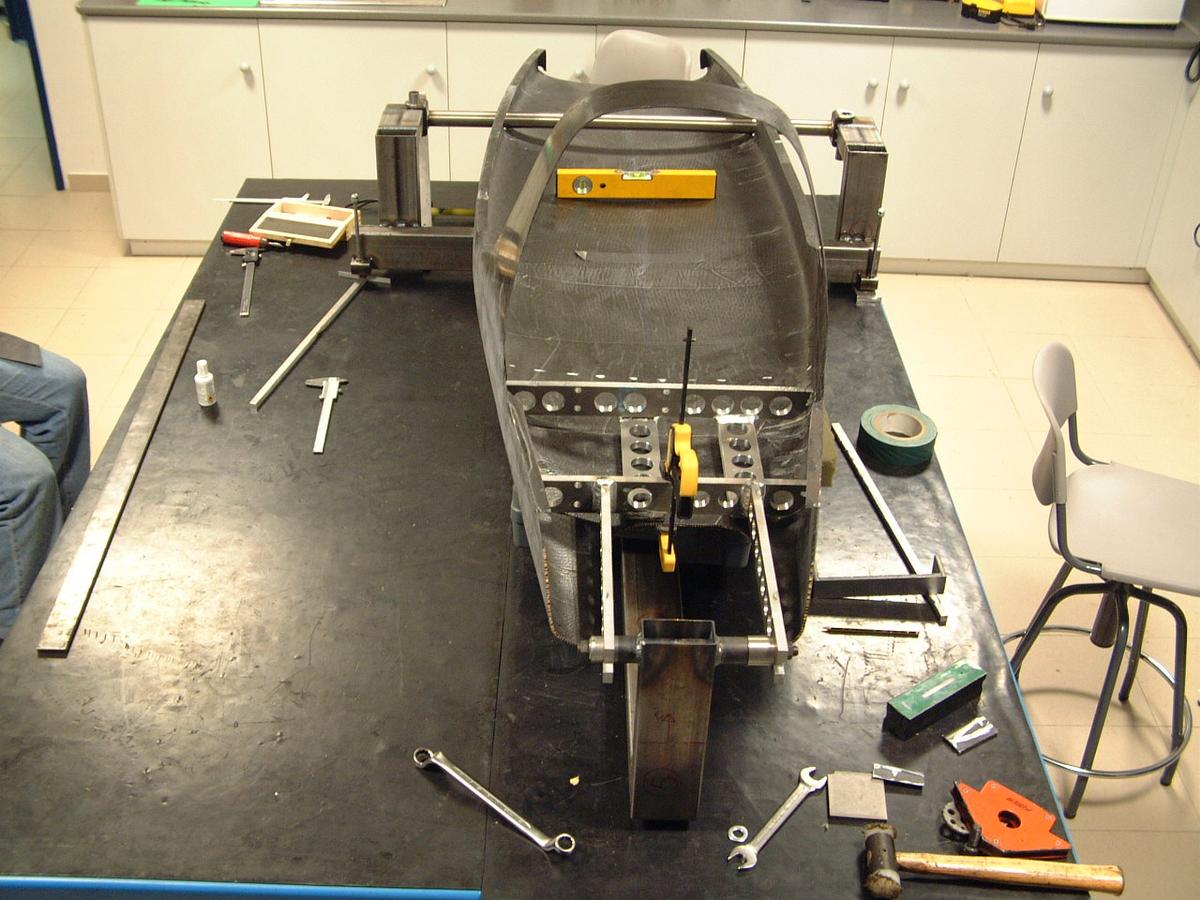

Basado por lo tanto en el modelo CAD, fabricamos nuestro eje delantero, usando unos potros especiales para asegurar que no se doblaba y que estaba todo según diseño:

Barra de la direccion terminada

Pero… como se montan todos estos elementos en su sitio correcto, incluyendo la “barca” de fibra de carbono? sobretodo asegurando que esta todo centrado, a la altura correspondiente, perfectamente alineado, etc…. Pues para ello hay que construirse un “potro” o util que mantenga todos los elementos en su posición según diseño, y que nos permita trabajar con la fibra para unir todas las piezas.

construcción del potro de montaje

Este potro, en forma de T, estaba diseñado para poder atornillar la barra de dirección, y el soporte motor. Esto nos coloca ambos ejes (delantero y trasero) a la distancia correcta. Debidamente centrado, el chasis de carbono se montaría a la altura correspondiente, dejándolo fijo para poder trabajar con la fibra de carbono embebiendo todos los elementos y formando un solo chasis híbrido.

pieza de carbono y subchasis metálico montados

Tal y como se ve en esta imagen, la barca se coloca en el sitio, se alinea bien con el eje central del conjunto, se nivela y se asegura en su sitio para poderlo pegar a continuación. Bastara un poco de pegamento bicomponente en un primer pegado, simplemente para dejarlo en la posición de diseño. Una vez fijado temporalmente, ya se puede trabajar con la resina y la fibra de carbono, consiguiendo una estructura suficientemente fuerte para el uso que se le va a dar.