Finalmente, y después de mucho tiempo usándolo, he comprobado que un CNC de madera, como el que he diseñado y fabricado, y que detalladamente he descrito aquí, se me queda pequeño para poder evolucionar y abarcar mas proyectos. Por esto y por muchas otras razones, finalmente he tomado la decisión de empezar a construirme mi propio CNC de aluminio. Después de mi propia experiencia con el CNC, con todo lo que he aprendido este tiempo, ya me veo capaz de afrontar este nuevo reto.

La metodología que he seguido para este nuevo proyecto, es muy parecida al anterior CNC. Con la salvedad de que los principales componentes comerciales, a saber, motores, electrónica, mandrino y algunos componentes mas, los voy a aprovechar del anterior CNC. Por lo que el resto de componentes voy a tener que comprarlos. Como en todo proyecto, y en concreto cuando empecé el proyecto del “muleto”, mi CNC casero de Madera, la metodología debería ser la misma, a saber:

Concepción de la idea, y decisión de las principales medidas de trabajo

Definir y localizar todos los componentes comerciales que me van a hacer falta

Comenzar los bocetos del diseño

Diseñar todos los componentes

Generar los planos

Conseguir los componentes y empezar a ensamblarlo todo

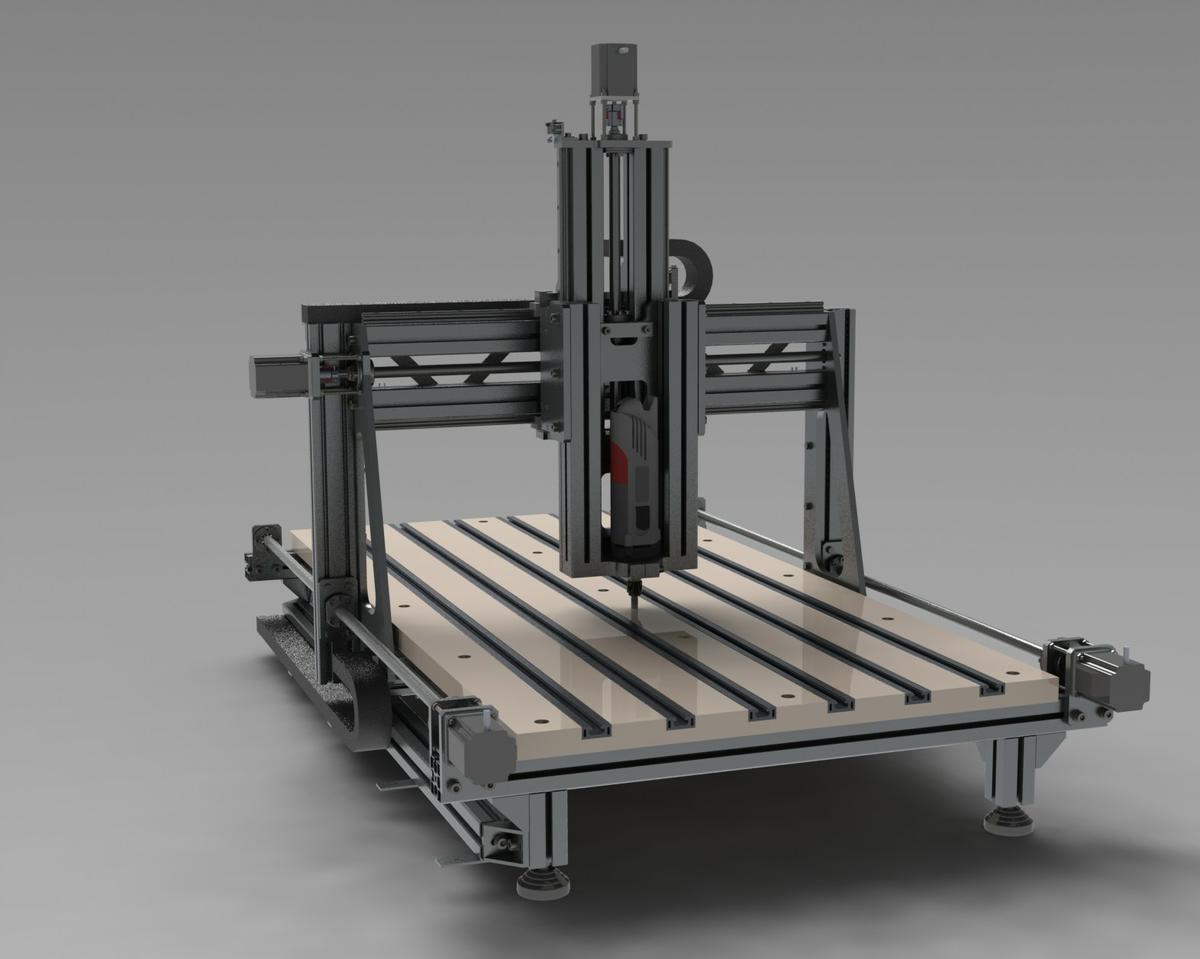

En cuanto a los conceptos, he variado algunas cosas, ya que lo que no puedo hacer es reproducir el mismo diseño en aluminio. El principal objetivo es tener una maquina suficientemente robusta como para poder mecanizar aluminio, por lo que las fuerzas a las que se va a ver sometida toda la estructura serán mucho mayores que en la fresadora de madera. Esto va a obligar a cambiar muchos aspectos de diseño. El volumen de trabajo va a ser el mismo, ya que después de trabajar con ella, he comprobado que son unas medidas con las que me siento muy cómodo. Pero principalmente toca mover mas masa y con mas resistencia. El eje X, va a mover todo el puente, que va a pensar considerablemente, por lo que moverlo solo con un motor sera insuficiente. Ademas, cuando la fresa este mecanizando en un extremo, se creara un par que forzara los rodamientos y puede bloquear el movimiento. Por eso la mejor opción sera aprovechar el cuarto motor del que disponía para poner dos husillos en el eje X. El eje Y y el Z se quedan mas o menos igual.

Toda la estructura, la voy a hacer con perfileria de aluminio, tipo Bosch, ya que es un material muy versátil y robusto, que me dará mucha rigidez. en concreto, perfiles de 45×45 con canal de 8mm. Con ellos formare una estructura para hacer la bancada, con travesaños y patas, donde atornillare una bancada de tablero de conglomerado con melamina (por ahora es la mejor solución de que dispongo). Las piezas personalizadas, como soportes de motor, columnas, herrajes especiales, etc… las haré a base de piezas cortadas por agua de plancha de 10mm de espesor. Todo lo que sea estandarizar piezas y facilitar la fabricación es dinero y trabajo que me ahorro.

El movimiento lineal, se basará en rodamientos lineales de bolas, con guías de 15mm. 4 rodamientos por eje. Y serán movidos por husillos de Ø12mm de bolas. Aquí he hecho una inversión importante, pero estoy convencido de que va a valer la pena, ya que no habrán holguras, y tendré mucha mas precisión que con el husillo trapezoidal.

Asi pues, y aunque no me guste, como se suele decir voy a tener que desvestir un santo para vestir otro. Voy a aprovechar del “muleto” (mi CNC de madera con el que tanto he trabajado y he mostrado en este blog) los siguientes componentes:

Motores

Caja Electrónica

Mandrino

Cadena Portacables

Cableado

Con esto me ahorro una cantidad de dinero considerable, y aun así tengo la estructura principal de un CNC de madera funcional.

Así que una vez planteado todo esto, toca ponerse manos a la obra, empezar a diseñar, conseguir los componentes, y ensamblarlo todo!

Los principales detalles de cada parte del CNC, a saber: Bancada, Puente, Soporte eje Z y porta-herramientas, los explicare en las posteriores entradas detalladamente.