Gracias a los medios de nuestro departamento CMT, un grupo de investigadores especializados en fluido-dinámica, nos hecho una mano para realizar un estudio aerodinámico que nos definiera el tipo de forma optima que debía de tener nuestro vehículo. Para prepararles el trabajo, les pasamos todos los datos tanto de normativa como de condicionantes y características que debía tener nuestro vehículo, y con todo ello se pusieron manos a la obra.

Estos son los pasos que se dieron:

Escaneo de la geometría del vehículo 2005

Test empírico para obtener el coeficiente de arrastre Cx del vehículo 2005

Presentación de alternativas de la forma del vehículo

Procedimiento de ensayo

Conclusiones del ensayo

Propuesta de geometría final

1. Escaneo de la geometría del vehículo:

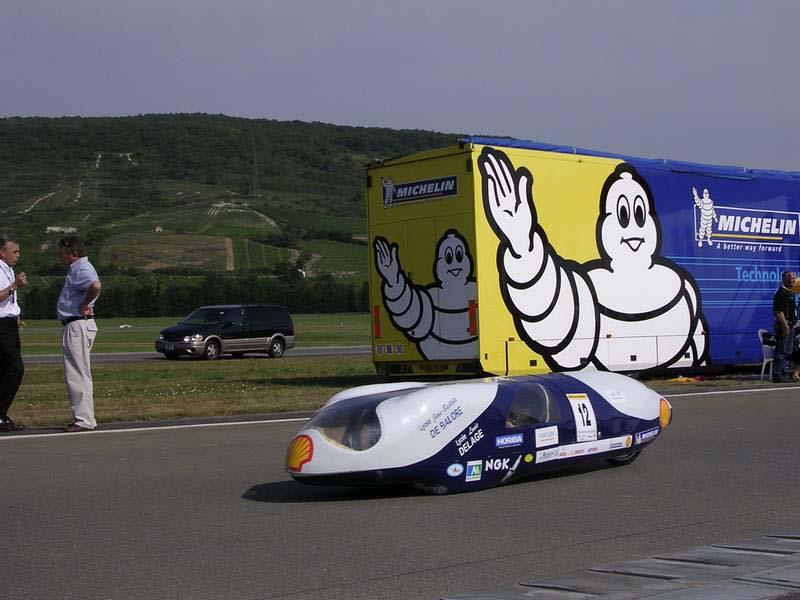

El primer paso lógico era analizar nuestro actual vehículo, con el que competimos en 2004 y 2005. Ya que tomaríamos los datos aerodinámicos de este vehículo como referencia para tratar de mejorarlos. En septiembre de 2005, conseguimos que del departamento DIGD vinieran a realizarnos un escaneo tridimensional del vehículo, para obtener la geometría 3D del coche, y poderla simular en el software de calculo fluido-dinámico.

Escaneado 3D de la carcasa inferior del vehículo

Escaneado 3D de la carcasa superior del vehículo

Esta técnica consiste en una especie de fotogrametría inicial. Primero se cubre el vehículo de una especie de polvo para evitar brillos y reflejos que hagan que el láser no rebote bien. Se pegan una serie de pegatinas reflectantes con las que con una cámara y disparando fotos desde varios ángulos, se consigue a través de un software especial una nube de puntos situados en el espacio 3D de la misma forma que están situados en el coche real.

Después se realiza el escaneo con un láser especial, básicamente como si hiciéramos fotocopias, de trazos del coche, obteniendo la geometría de ese trazo en particular. Después, gracias a la nube de puntos se van juntando todos los trazos hasta que tenemos la geometría total del vehículo. Estamos hablando del año 2005, esta técnica esta ya muy mejorada y no hace falta tanto trabajo, pero en aquellos tiempos era tecnología punta.

El resultado fue un archivo 3D con las medidas reales de la geometría que ya podía ser introducida en un programa de calculo:

Superficie final en formato STL del escaneado del vehículo

2. Test empírico para obtener el coeficiente de arrastre Cx del vehículo 2005

Formula Coeficiente aerodinámico

De cara a tener un resultado empírico de la aerodinámica del vehículo, nos dispusimos también a tratar de obtener, con los medios de que disponíamos, el Cx del coche. Que es el Cx de un coche? Básicamente es una medida de la resistencia aerodinámica de una forma en particular. En términos mas técnicos, el coeficiente aerodinámico se obtiene de la siguiente formula.

Donde Fx es la resultante de la fuerza ejercida sobre todo el objeto, ? es la densidad del fluido (aire en nuestro caso) V velocidad del aire, y S la superficie frontal del objeto.

La Fx es precisamente lo que vamos buscando, pues el resto son constantes fácilmente mensurables. Idealmente, necesitaríamos tener todas las variables perfectamente controladas, pero no disponíamos de un túnel de viento, así que con los medios que teníamos, nos hicimos uno.

Básicamente la prueba consistía en obtener la Fx, asi que solo necesitábamos una corriente de aire suficientemente elevada, y poder medir su velocidad. Dejaríamos el vehículo colgando de una serie de hilos, de forma que pudiera moverse como un péndulo. El efecto del viento desde el frontal, lo conseguimos con unos ventiladores que usábamos para refrigerar el radiador en los ensayos de banco de potencia, llegando a unos 70 km/h de velocidad de viento. Este haría que el coche se desplazara hacia atrás un determinado angulo. Pues bien, midiendo ese angulo y por unas sencillas ecuaciones trigonométricas seriamos capaces de obtener la fuerza resultante.

Vehículo suspendido con cables

Medida del desplazamiento en X del vehículo

Medida de la velocidad del aire

Y con esta fuerza, aplicando la formula anterior, obtendríamos el Cx que podríamos comparar con el estudio fluido-dinámico y comprobar si los cálculos son correctos.El resultado experimental fue:

Área frontal: 0.34616 m2

Cx a 10 m/s: 0.1361

Scx: 0.04711 (el SCx sale sencillamente de no tener en cuenta el área frontal, de esta forma SCx=Area*Cx, se utiliza como comparativa para no tener en cuenta el tamaño, si no solo la forma)

3. Presentación de alternativas de la forma del vehículo

Para que el equipo de trabajo pudiera comparar, preparamos una selección de los tipos de forma aerodinámica mas común entre el resto de equipos de la Shell Eco-Marathon de los últimos años. Las alternativas Estaban entre las siguientes:

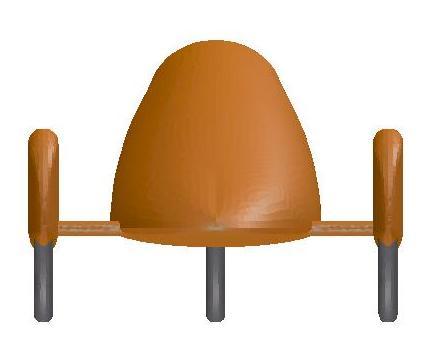

Estilo 1

Mínima superficie de ataque frontal.

Según diseño, gran visibilidad del piloto

Grandes restricciones al diseño del chasis

Posición incomoda del piloto

Posible aumento de superficie, y por lo tanto de peso

Estilo 2

Facilidad en el diseño mecánico y de chasis.

Mayor espacio para la posición del piloto

Menores turbulencias generadas por la aerodinámica

Mayor superficie de ataque frontal

Escasa visibilidad

Estilo 3

Perfil mas penetrante.

Menores turbulencias generadas por la aerodinámica

Restricciones al diseño del chasis y la mecánica

Posibilidad de elevar la base del vehículo, para reducir adherencia

Estilo 4

Perfil forma “gota de agua”

Aerodinámica muy buena

Complicaciones estructurales del chasis

Dirección en rueda trasera

ESTILO 1

?ESTILO 2

?ESTILO 3

ESTILO 4

4. Procedimiento de ensayo

Para explicarlo en palabras muy sencillas, básicamente un ensayo aerodinámico por ordenador, consiste en los siguientes pasos:

Generación y preparación de la geometría

Generación de la malla de calculo

Pre-Procesado

Calculo

Post-Procesado o interpretación de resultados.

No voy a entrar en las bases de este tipo de calculo, solo diré, para que cualquiera lo pueda entender, que se basa en dividir el fluido de trabajo en elementos finitos, y mediante una serie de ecuaciones ir calculando como se van modificando las condiciones del fluido en función de las variables y la geometría.

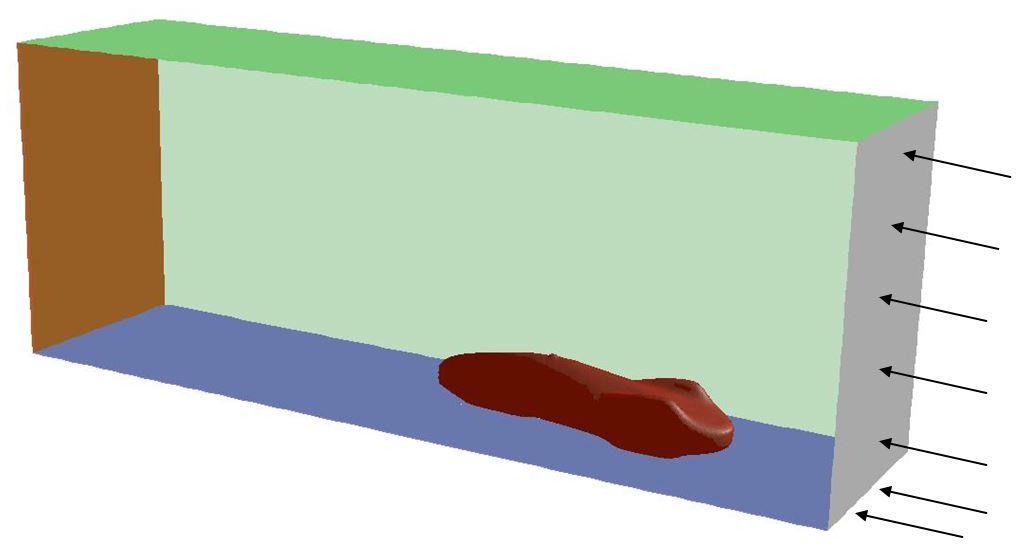

Por ello es importante preparar bien la geometría, ya que lo que estudiamos no es el cuerpo en si, sino el fluido, o el aire que hay a su alrededor, y es ese volumen el que tenemos que generar y dividir en elementos finitos.

Para minimizar el tiempo de calculo, solo se trabajara la mitad del vehículo, aprovechando que es un cuerpo simétrico, y el volumen de trabajo sera algo como esto:

En donde se le configura una velocidad de flujo de entrada, una de salida, condiciones de simetría a ambos lados y el techo, y el suelo se mueve a la misma velocidad que el fluido.

La malla se genero con un programa especial, el Gambit, para a continuación importarlo en el Fluent, que es el programa de calculo. Insisto que hay muchas variables a configurar en función del tipo de ensayo, como el modelo de turbulencias, densidad del aire, modo de calculo, los residuales, elementos de control, y un largo etc.

El calculo lo hace el fluent en base a una serie de iteraciones hasta que la diferencia entre un calculo y el siguiente es de un orden de magnitud que nosotros mismos configuramos. Dependiendo del tamaño de la malla, y la complejidad de la geometría, podemos tardar hasta 2 días en función del ordenador que tengamos, claro. Por eso es fundamental optimizar bien el ensayo, ya que habrá que probar muchas geometrías hasta dar con la optima.

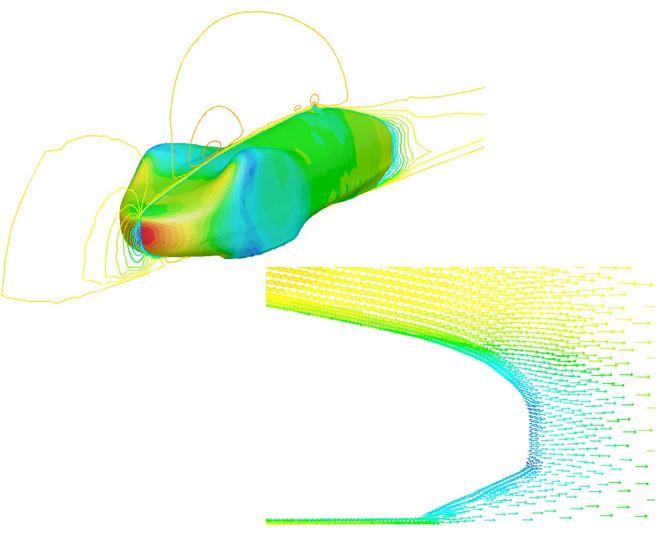

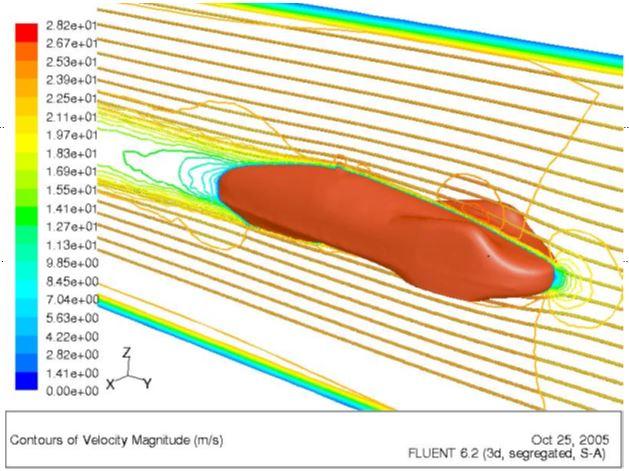

Después de muchos intentos hasta dar con la configuración correcta, y obtener resultados reales, es cuando hacemos el post-procesado. Consiste en obtener las resultantes de las fuerzas que el programa calcula se ejercen sobre el cuerpo a ensayar, de ahí obtenemos el Cx, el Cy (Que es lo mismo pero en dirección vertical) y otros valores también interesantes. El fluent también nos da la posibilidad de obtener diagramas de flujo, donde podemos ver como se reparte la presión del aire a lo largo de la geometría, lo que nos da una buena imagen de donde se acumula la presión, y como rebajarla modificando la geometría

Curvas de iso-presión y vectores de velocidad del flujo

5. Conclusiones del ensayo

De muchas variables que se estudiaron, modificando geometrías y probando múltiples casos de ensayo, estas fueron las principales conclusiones que se obtuvieron:

Elevar el vehículo del suelo, mejora el Cx, al no crear “efecto suelo”. En concreto, esta mejora se mantiene constante a partir de 330mm\

Calculada la geometría en las mismas condiciones de ensayo que la prueba empírica, se obtuvieron los siguientes resultados:

SCx experimental: 0.03159

SCx CFD: 0.03310

Así pues la diferencia es de un 5%, por lo que se puede concluir que el calculo CFD es una herramienta valida.

Curvas de velocidad del fluido en un plano central

Una vez comparados todos los modelos, según las condiciones de ensayo ultimas, estas fueron las conclusiones

Minimizar el área frontal

Cuidar los bordes de fuga

Redimensionar el Estilo 4

Morro mas curvado en el plano horizontal

Pendiente de caída mas suave en el carenado de las ruedas

6. Propuesta de geometría final

Este equipo de estudio, una vez ya se conocían los pasos correctos a seguir en cuanto a aerodinámica, se hicieron varias propuestas en torno al mismo estilo de geométrica. En una primera versión, se le fueron modificando pequeños detalles:

La primera comparativa fue ver el Cx del modelo 2005 y el nuevo modelo para el 2006:

SCx Taronjet versión 2005: 0.0471

SCx Taronjet versión 2006: 0.0383

Mejora de un 18.6%

Otro de los detalles que se estudiaron bastante fue la influencia de tener carenadas o no las ruedas delanteras:

SCx Taronjet versión 2006 sin carenados: 0.0392

SCx Taronjet versión 2006 con carenados: 0.0370

Mejora de un 5.61%

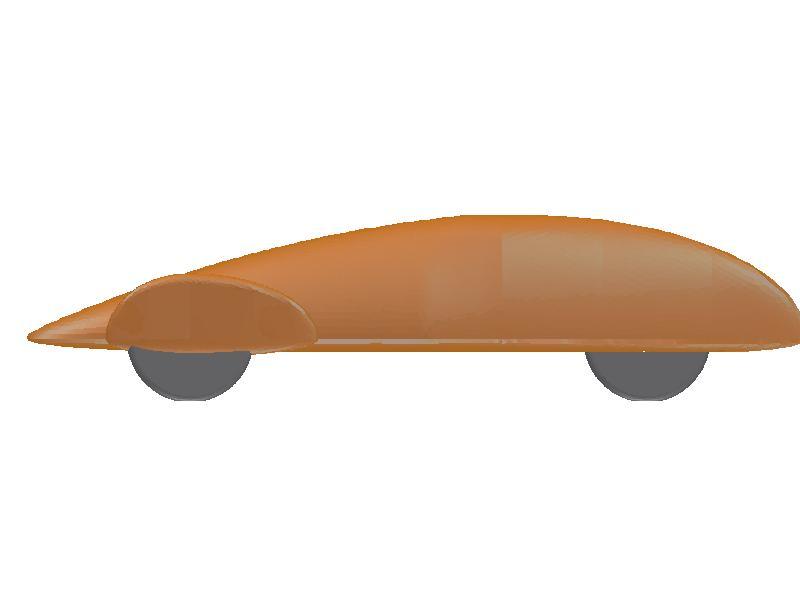

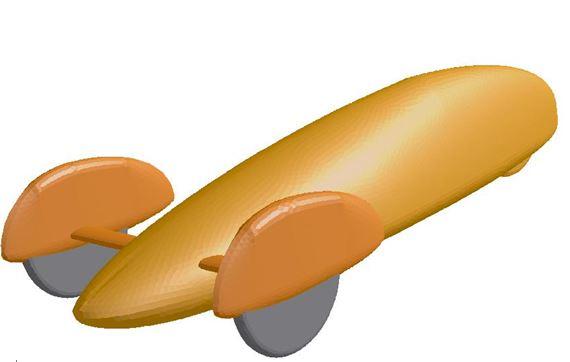

Conclusión final, ya tenemos definida nuestra geometría. Este iba a ser nuestro vehículo:

Vista frontal

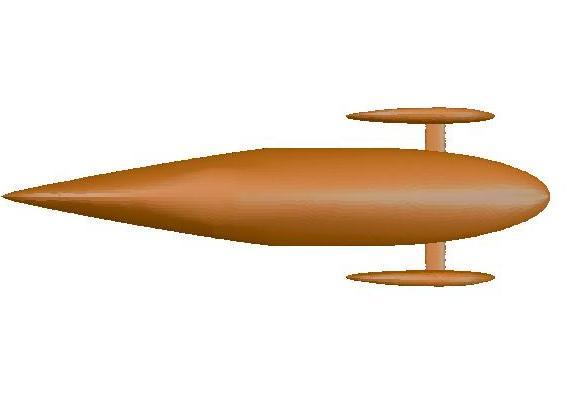

Vista Planta

Vista Lateral

Primera versión del Taronjet.

Ya podemos ponernos a diseñar nuestro vehículo. Manos a la obra!